Kunststoffeigenschaften: Unterschied zwischen den Versionen

GHAG (Diskussion | Beiträge) (Die Seite wurde neu angelegt: „Stichworte: Kunststoffprüfung, Werkstoffprüfung (der Hochpolymere), physikalische Eigenschaften, technisches Datenblatt, Werkstoffkenngröße, Kenngröße * Materialdatenbank Kremer https://www.kremer.de/materialdb/kunststoff.html * Lexikon Kunststoffprüfung https://wiki.polymerservice-merseburg.de/index.php/Hauptseite == Absorptionsbande == Absorptionsbande: 355nm-410nm (wavelength) == Biegeelastizitätsmodul == Biegeelastizitätsmodul: 601.542±10%…“) |

GHAG (Diskussion | Beiträge) |

||

| (63 dazwischenliegende Versionen desselben Benutzers werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

{| style="float:right;" | |||

|- | |||

| | |||

[[Datei:23-08-igh6 Kunststoff-wortwolke.png|450px|rahmenlos|rechts]] | |||

| | |||

|- | |||

| [[Datei:Polymere Kategorien.png|rahmenlos|rechts|450px]] | |||

| width="200px"| | |||

|} | |||

* | == Absorptionsbande == | ||

[[Datei:Absorptionsbande-Photoinitiatoren.png|mini|Absorptionsbande Photoinitiatoren]] | |||

(''Absorption Band'') Die Resinhersteller geben für die Belichtung der UV-härtbaren Kunststoffe meist einen Wellenlängenbereich an, z.B. 355 nm - 410 nm. Wellenlängen innerhalb dieses Bereichs können die Polymerisation initiieren. Das liegt im sensiblen Bereich der üblichen Photoinitiatoren von 250 – 450nm. | |||

* Epoxidharze (kaum Schrumpfung, SLA-Drucker) 355 nm | |||

* Acrylat-/Methacrylat-Chemie (Schrumpfung, LCD-Drucker) 385 - 405 nm<ref>https://liqcreate.com/de/Supportartikel/Lineare-Schrumpfung-von-3D-Druckharzen/ (abgerufen am 31.08.2023)</ref> | |||

<br clear ="all"> | |||

== Biegemodul, Biegeelastizitätsmodul == | |||

[[Datei:Biegemodul-1.jpg|mini|Sekantenmodul im 3-Punkt-Biegeversuch]] | |||

(''Flexural Modulus (of Elasticity)'') Der Biegemodul ist ein Maß für die Steifigkeit des Materials und gibt an, wie gut es Biegebelastungen widerstehen kann. Der Biegemodul E<sub>f</sub> wird zumeist im Dreipunkt- oder Vierpunktbiegeversuch bei quasistatischer Beanspruchung an Kunststoffen bestimmt, und zwar im linear elastischen und linear-viskoelastischen Deformationsbereich als Sekantenmodul zwischen 0,05 und 0,25 % Randfaserdehnung.<ref>https://wiki.polymerservice-merseburg.de/index.php/Biegemodul (abgerufen am 28.08.2023)</ref><br /> Je nach Art des Biegeversuchs werden unterschiedliche Prüfeinrichtungen verwendet, im konkreten messtechnischen Fall sind die geometrischen Bedingungen und der Messort zu beachten.<ref>https://de.wikipedia.org/wiki/Biegeversuch (abgerufen am 28.08.2023)</ref> Die allgemeine Berechnung der Biegemoduls ist wie folgt: | |||

{{Gleichung | |||

|Grafik=Datei:Gleichung Biegemodul.png | |||

|Nummer=1 | |||

}} | |||

Exemplarischer Wert für ausgehärtetes Resin: Elastizitätsmodul Biegeelastizitätsmodul: 601,542 MPa ± 10% | |||

<br clear="all"> | |||

Biegeelastizitätsmodul: 601 | |||

== Biegefestigkeit == | == Biegefestigkeit == | ||

(''Flexural Strength'') Die Biegefestigkeit gibt Aufschluss über die maximale Belastung, die das Material in Biegung aufnehmen kann, bevor es bricht.<ref>https://de.wikipedia.org/wiki/Biegefestigkeit (abgerufen am 28.08.2023)</ref> | |||

Exemplarischer Wert für ausgehärtetes Resin: Biegefestigkeit 60 MPa | |||

<br clear="all"> | |||

== Brennbarkeit == | |||

(''Combustibility'') Die Brandverhalten nach UL94-Norm hat sich weltweit für die Einstufung der Flammwidrigkeit und Brandsicherheit von Kunststoffen durchgesetzt. Sechs Klassen werden unterschieden.<ref>https://www.kern.de/de/kunststofflexikon/brandverhalten (abgerufen am 29.08.2023)</ref> Dabei sind Standardkunststoffe wie PE und PP sowie Konstruktionskunststoffe wie POM, PA und PET leicht entflammbar. Einige Hochleistungskunststoffe können als schwer entflammbarer oder entzündbarer Kunststoff, nicht brennbarer Kunststoff oder selbstverlöschend eingestuft werden.<ref>https://www.ensingerplastics.com/de-de/technische-kunststoffe-auswahl/schwer-entflammbar (abgerufen am 29.08.2023)</ref> | |||

== Bruchdehnung == | == Bruchdehnung == | ||

Bruchdehnung: 10% | [[Datei:Spannungs-Dehnungs-Diagramm Kenngrößen.png|mini|Spannungs-Dehnungs-Diagramm mit Kenngrößen]] | ||

(''Elongation at Break'') Die Bruchdehnung gibt die bleibende Verlängerung der Zugprobe nach dem Bruch, bezogen auf die Anfangsmesslänge, an. Sie kann, je nach Werkstoffart, unterschiedlich definiert und auch mit unterschiedlichen Symbolen bzw. Formelzeichen bezeichnet sein (''A'', ''ε<sub>b</sub>'', ''ε<sub>R</sub>''). | |||

Bei Kunststoffen ist die Bruchdehnung ''ε<sub>b</sub>'' der zuletzt aufgezeichnete Dehnungswert, bevor die Spannung auf weniger als oder gleich 10 % der Festigkeit abgefallen ist. Sie wird als Größe der Dimension 1 oder in Prozent (%) angegeben.<ref>https://de.wikipedia.org/wiki/Bruchdehnung (abgerufen am 28.08.2023)</ref> | |||

{| class="wikitable" | |||

|- | |||

| Thermoplaste || ''A'' bis ≈ 100% | |||

|- | |||

| Elastomere || ''A'' bis ≈ 1000% | |||

|- | |||

| Duroplaste || ''A'' bis ≈ 10% | |||

|} | |||

Exemplarischer Wert für ausgehärtetes Resin: Bruchdehnung 32 % | |||

<br clear="all"> | |||

== Brucheinschnürung == | |||

[[Datei:Brucheinschnürung.png|mini|Brucheinschnürung<ref>https://www.tec-science.com/de/werkstofftechnik/werkstoffpruefung/zugversuch/ (abgerufen am 03.09.2023)</ref>]]Die '''Brucheinschnürung Z''' ist ein Verformungskennwert und gibt anschaulich an, um wie viel Prozent sich der Querschnitt der Probe nach dem Bruch ''S<sub>u</sub>'' im Vergleich zum Ausgangsquerschnitt ''S<sub>0</sub>'' verringert hat. | |||

{{Gleichung | |||

|Grafik=Datei:Formel Brucheinschnürung.png | |||

|Nummer=6 | |||

}} | |||

Eine hohe Brucheinschnürung bedeutet im Allgemeinen eine gute [[#Duktilität|Duktilität]] des Werkstoffes, während eine geringe Brucheinschnürung auf einen eher spröden Werkstoff schließen lässt. | |||

<br clear="all"> | |||

== Chemikalienbeständigkeit == | |||

(''Chemical Resistance'') Chemieresistente Kunststoffe dürfen sich im dauernden Kontakt mit Chemikalien nicht auflösen. Eine chemische Korrosion muss wirksam verhindert werden. Untersucht wird die Beständigkeit gegen | |||

{| | |||

|- | |||

! || Beispiel ABS || | |||

|- style="vertical-align:top;" | |||

| | |||

→ mineralische Schmierstoffe <br /> | |||

→ Aliphatische Kohlenwasserstoffe <br /> | |||

→ Aromatische Kohlenwasserstoffe <br /> | |||

→ Benzin <br /> | |||

→ Schwache Mineralsäuren <br /> | |||

→ Starke Mineralsäuren <br /> | |||

→ Schwache organische Säuren <br /> | |||

→ Starke organische Säuren <br /> | |||

→ Oxidierende Säuren <br /> | |||

→ Schwache Laugen <br /> | |||

→ Starke Laugen <br /> | |||

→ Trichlorethylen <br /> | |||

→ Perchlorethylen <br /> | |||

→ Aceton <br /> | |||

→ Alkohole <br /> | |||

→ Heißes Wasser <br /> | |||

→ UV-Licht und Witterung | |||

|style="width:100px; text-align:center;" | | |||

+ <br /> | |||

+ <br /> | |||

- <br /> | |||

+ <br /> | |||

+ <br /> | |||

- <br /> | |||

+ <br /> | |||

o <br /> | |||

- <br /> | |||

+ <br /> | |||

+ <br /> | |||

- <br /> | |||

o <br /> | |||

o <br /> | |||

o <br /> | |||

+ <br /> | |||

o | |||

| Symbole:<br />'''+''' beständig<br />'''o''' bedingt beständig<br />'''-''' unbeständig | |||

|} | |||

Mit steigendem Fluorgehalt eines Polymers, erhöht sich auch die Beständigkeit gegen aggressive Chemikalien und hohe Temperaturen, z.B. [[Glossar#FEP|FEP]]-Folie.<ref>https://www.kern.de/de/kunststofflexikon/chemische-korrosion (abgerufen am 29.08.2023)</ref> | |||

== Dehngrenze == | |||

[[Datei:Spannungs-Dehnungs-Diagramme.png|mini|Spannungs-Dehnungs-Diagramme<ref>https://www.einbock-akademie.de/erfahren-sie-wie-sie-einfach-tragreserven-ihrer-bauteile-heben-indem-sie-die-statische-festigkeit-anheben-teil-1/ (abgerufen am 03.09.2023)</ref>]](''Yield Strength'') Spannung, bei welcher der Werkstoff bezogen auf die Anfangslänge eine bestimmte bleibende Dehnung erfährt. Sie wird bei technischen Werkstoffen anstelle der [[#Streckgrenze|Streckgrenze]] angegeben („Ersatzstreckgrenze“), insbesondere natürlich dann, wenn der Werkstoff keine erkennbare [[#Streckgrenzenlängung|Streckgrenzenlängung]] aufweist. | |||

In der Regel wird die 0,2-%-Dehngrenze oder Elastizitätsgrenze R<sub>p0,2</sub> angegeben, die bleibende plastische Dehnung (Index <sub>p</sub>) beträgt nach Entlastung 0,2 %. Gelingt die Bestimmung wegen hoher [[#Duktilität|Duktilität]] der Kunststoffe nur ungenau, wird stattdessen eine 2-%-Dehngrenze angegeben.<ref>https://de.wikipedia.org/wiki/Streckgrenze#Dehngrenze_(=_Ersatzstreckgrenze) (abgerufen am 03.09.2023)</ref> | |||

Hochbelastete Werkstoffe sollten - analog zur Streckgrenze - eine möglichst hohe Dehngrenze haben. | |||

== Dichte == | == Dichte == | ||

Dichte: 1.05 - 1.13 g/cm³, | (''Density'') Die Dichte ist definiert als der Quotient aus Masse und Volumen: | ||

{{Gleichung | |||

|Grafik=Datei:Gleichung Dichte.png | |||

|Nummer=2 | |||

}} | |||

Im Vergleich zu anderen Werkstoffen ist die Dichte von Kunststoffen relativ klein, meist nur wenig über der von Wasser (1 g/cm³) und manchmal sogar darunter. | |||

Exemplarischer Wert für ausgehärtetes Resin: Dichte: 1.05 - 1.13 g/cm³ | |||

<br clear="all"> | |||

== Duktilität == | |||

(''Ductility'') Duktilität ist die Eigenschaft eines Werkstoffs, sich unter Scherbelastung vor einem Bruch dauerhaft plastisch zu verformen. Das Verhalten wird üblicherweise im Spannungs-Dehnungs-Diagramm dargestellt. | |||

Anhand des Grades der Verformbarkeit bis zur [[#Bruchdehnung|Bruchdehnung A]] lassen sich drei Arten von Werkstoffen unterscheiden: | |||

* spröde Werkstoffe: ''A'' ≤ 0,1 % | |||

* duktile Werkstoffe: ''A'' ≈ 10 % (z.B. Duroplaste) | |||

* superplastische Werkstoffe: ''A'' ≈ 1000 % (z.B. Elastomere) | |||

{| | |||

|+ style="background-color: #f9f9f9;" | Duktiles Bruchverhalten<ref>https://de.wikipedia.org/wiki/Duktilit%C3%A4t (abgerufen am 29.08.2023)</ref> | |||

|- | |||

| style="text-align:center;" | [[Datei:Bruchverhalten(duktil).gif]]<br />duktil | |||

| | |||

* σS=Streckspannung | |||

* σR=Reißfestigkeit | |||

* εS=Streckdehnung | |||

* εR=Reißdehnung | |||

| style="text-align:center;" | [[Datei:Bruchverhalten(spröde).gif]]<br />spröde | |||

| | |||

* σR=Zugfestigkeit | |||

* εR=Reißdehnung | |||

|} | |||

== Elastizitätsmodul == | == Elastizitätsmodul == | ||

Elastizitätsmodul 1800 MPa, | [[Datei:Materialnicht Mechanik-1.jpg|mini|Spannungs-Dehnungs-Diagramm<ref>http://www.cae-wiki.info/wikiplus/index.php/Materialnichtlinearit%C3%A4t_Mechanik (abgerufen am 28.08.2023)</ref>]] | ||

(''Young's Modulus'') Elastizität ist die Eigenschaft eines Körpers oder Werkstoffes, unter Krafteinwirkung seine Form zu verändern und bei Wegfall der einwirkenden Kraft in die Ursprungsform zurückzukehren. Der '''Elastizitätsmodul''' (E-Modul, Zugmodul, Elastizitätskoeffizient, Dehnungsmodul) gibt den proportionalen Zusammenhang zwischen Spannung und Dehnung bei der Verformung eines festen Körpers an, er entspricht der Steigung im Spannungs-Dehnungs-Diagramm im <span style="font-variant: small-caps;">Hooke</span>schen Bereich und ist ein Maß für die Steifigkeit des Werkstoffs.<ref>https://de.wikipedia.org/wiki/Elastizit%C3%A4tsmodul (abgerufen am 28.08.2023)</ref> | |||

{{Gleichung | |||

|Grafik=Datei:Gleichung Elastizitätsmodul.png | |||

|Nummer=3 | |||

}} | |||

Dabei bezeichnet [[Datei:Gleichung Spannung.png]] die mechanische Spannung, also das Verhältnis Kraft pro Fläche, und [[Datei:Gleichung Dehnung.png]] die Dehnung. Die Dehnung ε ist das Verhältnis von Längenänderung Δl zur Ursprungslänge l<sub>0</sub>. Sie wird als Zahl oder als Prozentwert angegeben. Werkstoffe für Bauteile, die sich nur gering elastisch verformen dürfen, müssen hohe E-Moduln aufweisen. | |||

Exemplarischer Wert für ausgehärtetes Resin: Elastizitätsmodul 1800 MPa | |||

<br clear="all"> | |||

== Festigkeit == | |||

{{#ev:youtube|2KrXrJRLkYg|300|right|Die Festigkeitskennwerte für das Spannungs-Dehnungs-Diagramm mit ausgeprägter Streckgrenze.}}Die Festigkeit eines Werkstoffes beschreibt die Beanspruchbarkeit durch mechanische Belastungen, bevor es zu einem Versagen (unzulässige Verformung, Bruch) kommt. Das entspricht der maximalen (technischen) Spannung, der ein Werkstoff während seiner Verformung widersteht. Je nach Werkstoff, Werkstoffzustand, Temperatur, Art der Belastung und Belastungsgeschwindigkeit können unterschiedliche Festigkeiten erreicht werden: | |||

* Bruchfestigkeit, | |||

* Zugfestigkeit, | |||

* Druckfestigkeit, | |||

* Biegefestigkeit, | |||

* Torsionsfestigkeit | |||

u.s.w.. | |||

Verschiedene Festigkeitskennwerte können Spannung-Dehnungs-Diagrammen entnommen werden.<ref>https://de.wikipedia.org/wiki/Festigkeit (abgerufen am 30.08.2023)</ref> | |||

<br clear="all"> | |||

== Glasübergangstemperatur == | == Glasübergangstemperatur == | ||

Glasübergangstemperatur: 100 ℃ | (''Glas Transition Temperature'') Die '''Glasübergangstemperatur''' T<sub>G</sub> bei amorphen Kunststoffen und die '''Schmelztemperatur''' T<sub>S</sub> bei kristallinen Kunststoffen beziehen sich auf jeweils andere physikalische Vorgänge. In der Praxis haben sie jedoch für den Einsatzfall die gleiche Konsequenz: Bei diesen Temperaturen verliert der Kunststoff seine Stabilität und er wird plastisch verformbar.<ref>https://www.kern.de/de/kunststofflexikon/glasuebergangstemperatur (abgerufen am 30.08.2023)</ref> | ||

Ein Glasübergang ist kein Phasenübergang erster Ordnung und daher auch nicht mit einer exakten Temperatur verknüpft wie der Schmelzpunkt bei Kristallen. Teilkristalline Kunststoffe (viele gebräuchliche Kunststoffe weisen einen kristallinen Anteil von 10 bis 80 % auf) besitzen sowohl eine Glasübergangstemperatur, unterhalb derer die amorphe Phase einfriert (einhergehend mit Versprödung), als auch eine Schmelztemperatur, bei der sich die kristalline Phase auflöst. Die Schmelztemperatur trennt den entropieelastischen Bereich deutlich vom Fließbereich. <ref>https://de.wikipedia.org/wiki/Glas%C3%BCbergangstemperatur (abgerufen am 30.08.2023)</ref> | |||

Exemplarischer Wert für ausgehärtetes Resin: Glasübergangstemperatur: 100 ℃ | |||

<br clear="all"> | |||

== Härte == | |||

Siehe [[#Shore-Härte (A/D)|<span style="font-variant: small-caps;">Shore</span>-Härte]], [[#Rockwell-Härte (R/L/M)|<span style="font-variant: small-caps;">Rockwell</span>-Härte]] | |||

== Kerbschlagzähigkeit == | == Kerbschlagzähigkeit == | ||

Kerbschlagzähigkeit: 41-48 J / m | {{#ev:youtube|Ll69bzegoNY|300|right|Kerbschlagbiegeversuch}} | ||

(''Notched Impact Strength'') Die Kerbschlagzähigkeit ist ein Maß für die Widerstandsfähigkeit eines Werkstoffs gegen eine schlagartige (dynamische) Beanspruchung. Die Einheit ist die geleistete Kerbschlagarbeit bezogen auf die Bruchfläche (Joule pro Fläche J/cm²). Das eingeführte Verfahren zur Messung der Kerbschlagzähigkeit ist der Kerbschlagbiegeversuch. Der Versuch besteht darin, dass ein Pendelhammer mit einer bestimmten kinetischen Energie auf die ungekerbte Rückseite der Probe trifft und sie dabei zerschlägt. Dabei wird im Moment des Aufschlagens auf die Probe ein Teil der kinetischen Energie des Hammers durch Verformungsprozesse in der Probe absorbiert. Der Betrag dieser Energie ist je nach Material und Temperatur unterschiedlich. Entsprechend der Energie, die während des Zerschlagens von der Probe absorbiert wird, schwingt der Pendelhammer auf der anderen Seite weniger hoch.<ref>https://de.wikipedia.org/wiki/Kerbschlagz%C3%A4higkeit (abgerufen am 27.08.2023)</ref> | |||

{{Gleichung | |||

|Grafik=Datei:Gleichung Schlagzähigkeit (Charpy).png | |||

|Nummer=4 | |||

}} | |||

Im Unterschied zu der Prüfung von gekerbten Prüfkörpern in der Charpy-Anordnung, wo der Schlag auf die dem Kerb gegenüberliegende Seite erfolgt, schlägt der Pendelhammer in der IZOD-Anordnung auf die Seite, auf der sich der Kerb befindet.<ref>https://wiki.polymerservice-merseburg.de/index.php/Kerbschlagbiegeversuch (abgerufen am 27.08.2023)</ref> | |||

<br /> | |||

Exemplarischer Wert für ausgehärtetes Resin: Kerbschlagzähigkeit (IZOD): 41-48 J / m | |||

<br clear ="all"> | |||

== Lineare Schrumpfung == | == Lineare Schrumpfung == | ||

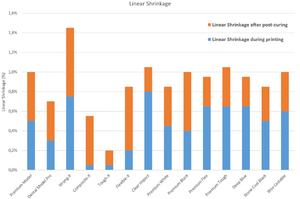

Lineare Schrumpfung: 1,05-1,35% | [[Datei:Shrinkage-of-different-3d-resins.png|mini|Ergebnisse des linearen Schrumpfungstests auf Liqcreate Harze, 3D-gedruckt auf dem Asiga Max UV 385 nm.]] | ||

(''Linear Shrinkage'') Die Schrumpfung von Acrylaten und Methacrylaten tritt während der Polymerisation auf und wird durch den Ersatz von Fernverbindungen (Van-der-Waals-Kraft) durch starke und kurze kovalente Bindungen zwischen den Kohlenstoffatomen unterschiedlicher Art verursacht. | |||

Der Ersatz dieser Langstreckenverbindungen durch Kurzstreckenverbindungen sind für die Gesamtschrumpfung des Materials verantwortlich, wenn es von einem flüssigen zu einem festen Kunststoff wechselt. Diese Schrumpfung kann schwerwiegende Probleme verursachen, einschließlich des Aufbaus interner Spannungen, die zur Bildung von Defekten oder Dimensionsänderungen führen, die für verschlechterte mechanische Eigenschaften verantwortlich sein können.<ref>https://liqcreate.com/de/Supportartikel/Lineare-Schrumpfung-von-3D-Druckharzen/ (abgerufen am 31.08.2023)</ref> | |||

Siehe auch: [[#Volumenschrumpfung|Volumenschrumpfung]]. | |||

Exemplarischer Wert für ausgehärtetes Resin: Lineare Schrumpfung: 1,05 - 1,35 % | |||

<br clear="all"> | |||

== <span style="font-variant: small-caps;">Lüders</span>dehnung == | |||

Siehe [[#Streckgrenzenlängung|Streckgrenzenlängung]]. | |||

== Polymerisationsschrumpfung == | |||

Siehe [[#Volumenschrumpfung|Volumenschrumpfung]]. | |||

== Reißdehnung == | |||

Siehe [[#Duktilität|Duktiles Bruchverhalten]], [[#Bruchdehnung|Bruchdehnung]]. | |||

== <span style="font-variant: small-caps;">Rockwell</span>-Härte (R/L/M) == | |||

[[Datei:Rockwell-Härte.png|mini|Rockwell-Härte (R/L/M)<ref>nach https://www.sn-castiron.nl/de/unsere-branchen/rockwell/ (abgerufen am 02.09.2023)</ref>]] | |||

(''Hardness Rockwell'') | |||

Es ist eine Prüfvorkraft (Vorlast) aufzubringen, wodurch Einflüsse der Oberfläche minimiert werden. Sie beträgt immer 98,0665 Newton (≙ 10 kg). Danach wird die erheblich größere Prüfzusatzkraft (Hauptkraft, Prüflast) aufgebracht, die den Indenter weiter in den Prüfkörper eindringen lässt. Die Eindringtiefe wird bei wirkender Vorlast und Hauptlast messtechnisch erfasst. | |||

Nach einer Einwirkdauer der Vorkraft von 10 s wird die Prüfkraft aufgebracht und nach einer Haltezeit von 15 s wird entlastet. Die verbleibende Eindringtiefe ''h'' bei wirkender Vorkraft wird in Millimeter gemessen und die Rockwellhärte ''HR'' kann entsprechend der nachfolgend angegebenen Definition ermittelt werden.<ref>https://wiki.polymerservice-merseburg.de/index.php/ROCKWELL-H%C3%A4rte (abgerufen am 02.09.2023)</ref> | |||

{{Gleichung | |||

|Grafik=Datei:Gleichung Rockwell.png | |||

|Nummer=5 | |||

}} | |||

Es gibt etwa 30 Härteskalen. Davon haben sich die Skalen R, L und M für die verschiedenen Härtebereiche von Kunststoffen durchgesetzt. Liegt die nach dieser Formel ermittelte Härtezahl außerhalb des Bereiches zwischen 50 und 115, so ist eine andere Härteskala zu wählen. | |||

{| class="wikitable" | |||

|+ <span style="font-variant: small-caps;">Rockwell</span>-Härteskalen für Kunststoffe<ref>https://www.kern.de/de/kunststofflexikon/rockwellhaerte (abgerufen am 02.09.2023)</ref> | |||

|- | |||

! Skala !! Symbol !! Prüflast F !! Kugeldurchmesser !! Anwendungsbereich | |||

|- | |||

| Härteskala R || ''HRR'' || 588,4 N (≙ 60 kg) || 12,70 mm (½″) || weiche Werkstoffe | |||

|- | |||

| Härteskala L || ''HRL'' || 588,4 N (≙ 60 kg) || 6,35 mm (¼″) || mittelharte Werkstoffe | |||

|- | |||

| Härteskala M || ''HRM'' || 980,7 N (≙ 100 kg) || 6,35 mm (¼″) || harte Werkstoffe | |||

|} | |||

Exemplarischer Wert (ABS): Rockwell-Härte R104 | |||

<br clear="all"> | |||

== Schlagfestigkeit == | |||

Siehe [[#Schlagzähigkeit|Schlagzähigkeit]]. | |||

== Schlagzähigkeit == | |||

(''Impact Strength'') Die Schlagzähigkeit ist ein Maß für die Fähigkeit des Werkstoffes, Stoßenergie und Schlagenergie zu absorbieren, ohne zu brechen. Dabei bestimmen eine Vielzahl an Faktoren die Schlagfestigkeit eines Bauteils: | |||

* Wandstärke | |||

* Form und Größe des Bauteils | |||

* Temperaturen und | |||

* Stoßgeschwindigkeit | |||

Gemessen wird die Schlagzähigkeit mit Hilfe eines Schlaghammers. Die Schlagzähigkeit wird berechnet als das Verhältnis aus Schlagarbeit und Probekörperquerschnitt (Maßeinheit kJ∕m² ). Für die Schlagfestigkeit gibt es drei verschiedene Messmethoden. | |||

* Izod-Schlagzähigkeit. Bei der Izod-Schlagzähigkeit wird der Prüfkörper hochkant eingespannt. | |||

* Charpy-Schlagzähigkeit. Bei der Charpy-Schlagzähigkeit wird er an den beiden Enden gehalten und in der Mitte angeschlagen. Werkstoffe mit einer sehr hohen Schlagzähigkeit brechen nicht. | |||

* [[#Kerbschlagzähigkeit|Kerbschlagzähigkeit]]. Die Kerbschlagzähigkeit wird mit einer gekerbten Probe gemessen. Aufgrund der Spannungskonzentration liegen die Werte deutlich tiefer. | |||

== Schrumpfung == | == Schrumpfung == | ||

Schrumpfung | Siehe [[#Lineare Schrumpfung|Lineare Schrumpfung]]. | ||

== Shore-Härte == | == <span style="font-variant: small-caps;">Shore</span>-Härte (A/D) == | ||

Härte: 85-88 Shore D, | [[Datei:Shore Haerte 1.jpg|mini|Härteprüfgerät nach <span style="font-variant: small-caps;">Shore</span> A, C und D sowie die <span style="font-variant: small-caps;">Shore</span>-Indenter (DIN 53505)<ref>https://wiki.polymerservice-merseburg.de/index.php/SHORE-H%C3%A4rte (abgerufen am 31.08.2023)</ref>]] | ||

(''Shore Hardness'') Das Kernstück des <span style="font-variant: small-caps;">Shore</span>-Härte-Prüfers (Durometer) besteht aus einem federbelasteten Stift aus gehärtetem Stahl. Dessen Eindringtiefe in das zu prüfende Material ist ein Maß für die <span style="font-variant: small-caps;">Shore</span>-Härte, die auf einer Skala von 0 <span style="font-variant: small-caps;">Shore</span> (2,5 Millimeter Eindringtiefe) bis 100 <span style="font-variant: small-caps;">Shore</span> (0 Millimeter Eindringtiefe) gemessen wird. Eine hohe Zahl bedeutet also eine große Härte.<ref>https://de.wikipedia.org/wiki/H%C3%A4rte#H%C3%A4rtepr%C3%BCfung_nach_Shore (abgerufen am 31.08.2023)</ref> | |||

Es gibt zwei Härteskalen: | |||

* Die A-Skala ist für weiche (gummiartige) Werkstoffe vorgesehen, und es wird mit einem Kegelstumpf gemessen. | |||

* Die D-Skala ist für härtere Werkstoffe vorgesehen, und es wird mit einem Kegel (Nadel mit einer abgerundeten Spitze, R = 0,1 mm) gemessen.<ref>https://www.kern.de/de/kunststofflexikon/shorehaerte (abgerufen am 31.08.2023)</ref> | |||

Bei der Bestimmung der <span style="font-variant: small-caps;">Shore</span>-Härte spielt die Temperatur eine entscheidende Rolle, so dass die Messungen in einem eingeschränkten Temperaturintervall von 23 °C ± 2 K normgerecht durchgeführt werden müssen. Für die Ermittlung der temperaturabhängigen Härte kann jedoch auch eine Temperierkammer verwendet werden. Ein Vorteil der Härteprüfverfahren nach <span style="font-variant: small-caps;">Shore</span> ist die Möglichkeit des mobilen Einsatzes an Bauteilen, da oftmals Handgeräte zum Einsatz kommen. | |||

Exemplarischer Wert für ausgehärtetes Resin: Härte: 85-88 <span style="font-variant: small-caps;">Shore</span> D | |||

<br clear="all"> | |||

== Streckgrenze == | |||

[[Datei:Spannungs-Dehnungs-Diagramme.png|mini|Spannungs-Dehnungs-Diagramme<ref>https://www.einbock-akademie.de/erfahren-sie-wie-sie-einfach-tragreserven-ihrer-bauteile-heben-indem-sie-die-statische-festigkeit-anheben-teil-1/ (abgerufen am 03.09.2023)</ref>]] | |||

(''Yield Strength'') Die Streckgrenze ''R<sub>e</sub>'' oder ''σ<sub>y</sub>'' bezeichnet diejenige mechanische Spannung, bis zu der ein Werkstoff elastisch verformbar ist.<ref>https://de.wikipedia.org/wiki/Streckgrenze (abgerufen am 03.09.2023)</ref> | |||

* Bei Unterschreiten der Streckgrenze kehrt das Material nach Entlastung '''elastisch''' in seine ursprüngliche Form zurück (<span style="font-variant: small-caps;">Hooke</span>scher Bereich), | |||

* bei Überschreiten der Streckgrenze verbleibt eine '''plastische''' Formveränderung, bei einer Zugprobe also eine Dehnung. | |||

Bei vielen Werkstoffen ist die Streckgrenze im Zugversuch nicht eindeutig identifizierbar bzw. nicht ausgeprägt, weshalb stattdessen eine Ersatzstreckgrenze, die 0,2-%-[[#Dehngrenze|Dehngrenze]], verwendet wird. Die Ermittlung der Streckgrenze im Zugversuch ist stark geschwindigkeits- und temperaturabhängig. | |||

Exemplarischer Wert (ABS): Streckspannung nach ISO 527 45 MPa | |||

<br clear="all"> | |||

== Streckgrenzenlängung == | |||

[[Datei:Spannungsdehnungsdiagramm Streckgrenze-Baustahl.png|mini|Spannungsdehnungsdiagramm mit Streckgrenze - Baustahl]] | |||

(''Yield Point Elongation'') Bei Materialien, die eine Streckgrenze besitzen, ist die Streckgrenzenlängung (YPE) die Differenz zwischen der Längung der Probe zum Beginn und zum Ende einer diskontinuierlichen Streckung (der Bereich, in dem die Dehnung ohne Spannungsanstieg zunimmt).<ref>https://www.instron.com/de-de/resources/glossary/yield-point-elongation (abgerufen am 01.09.2023)</ref> | |||

In diesem kurzen Bereich dehnt sich die Probe praktisch ohne dass hierfür eine merkliche Erhöhung der Spannung erforderlich wäre. Ein solches kurios erscheinende Werkstoffverhalten wird auch als ''Streckgrenzeneffekt'' bezeichnet. Der plastische Verformungsbereich wird auch als Bereich der ''Lüdersdehnung'' bezeichnet.<ref>https://www.tec-science.com/de/werkstofftechnik/werkstoffpruefung/zugversuch/ (abgerufen am 01.09.2023)</ref> | |||

Dieser Effekt ist besonders gut beim Stahl untersucht. | |||

Exemplarischer Wert für ausgehärtetes Resin: Yield point elongation: 6.59% ±10% | |||

<br clear="all"> | |||

== Streckgrenzenverhältnis == | |||

[[Datei:Spannungs-Dehnungs-Diagramme.png|mini|Spannungs-Dehnungs-Diagramme]] | |||

(''Yield Strength Ratio'') Das '''Streckgrenzenverhältnis''' (auch Dehngrenzenverhältnis) ist ein Maß für die Bruchgefahr bei Überschreiten der [[#Streckgrenze|Streckgrenze]] (Elastizitätsgrenze). Sie ist das Verhältnis von Streckgrenze zu Zugfestigkeit (7) bzw. von [[#Dehngrenze|Ersatzstreckgrenze]] zu Zugfestigkeit (8). | |||

{{Gleichung2x | |||

|Grafik1=Datei:Formel Streckgrenzenverhältnis-1.png | |||

|Nummer1=7 | |||

|Grafik2=Datei:Formel Streckgrenzenverhältnis-2.png | |||

|Nummer2=8 | |||

}} | |||

Je größer das Streckgrenzenverhältnis, desto näher liegen Zugfestigkeit und Streckgrenze beieinander. Dies bedeutet, dass im Falle einer Überlast (Überschreiten der Streckgrenze) nur eine geringe Sicherheitsreserve vorhanden ist, bevor das Material bei Erreichen der Zugfestigkeit schließlich einschnürt und dann zu Bruch geht. | |||

Dies bedeutet jedoch auch, dass die Festigkeit des Werkstoffes zu einem großen Teil genutzt werden kann.<ref>https://www.tec-science.com/de/werkstofftechnik/werkstoffpruefung/zugversuch/ (abgerufen am 04.09.2023)</ref> | |||

Sicherheitsrelevante Bauteile sollten ein möglichst geringes Streckgrenzenverhältnis aufweisen, das entspricht einem hohen Verformungsvermögen (hohe [[#Duktilität|Duktilität]]). | |||

<br /> | |||

Exemplarischer Wert für gehärteten Stahl: Streckgrenzenverhältnis 0,95 | |||

<br clear="all"> | |||

== Thermische Verformung == | == Thermische Verformung == | ||

Siehe [[#Wärmeformbeständigkeit|Wärmeformbeständigkeit]]. | |||

== Viskosität == | == Viskosität == | ||

Viskosität | [[Datei:Viscosity of liquids de.svg.png|mini| Temperaturabhängigkeit der Viskosität verschiedener Flüssigkeiten<ref>https://commons.wikimedia.org/wiki/File:Viscosity_of_liquids_de.svg (abgerufen am 04.09.2023)</ref>]] | ||

(''Viscosity'') Die '''Viskosität η''' bezeichnet die Zähflüssigkeit oder Zähigkeit von Flüssigkeiten und Gasen (Fluiden).<ref>https://de.wikipedia.org/wiki/Viskosit%C3%A4t (abgerufen am 04.09.2023)</ref> Je größer die Viskosität, desto dickflüssiger ist das Fluid. Die Viskosität von festen Kunststoffen ist generell sehr hoch und damit schwer bestimmbar, stattdessen werden häufig Begriffe wie [[#Duktilität|Duktilität]], Sprödigkeit und Plastizität verwendet.<ref>https://www.kern.de/de/kunststofflexikon/viskosit%C3%A4t (abgerufen am 04.09.2023)</ref> | |||

Bei Polymeren gibt es einen sehr breiten Bereich an Viskositäten, der im Wesentlichen von der Kettenlänge und deren Verzweigungsstruktur, aber auch von der Schergeschwindigkeit abhängt, da sie Strukturviskosität aufweisen. Es ist deshalb nicht sinnvoll, für Polymere einen einzigen Viskositätswert anzugeben. Die genannten Werte dienen nur als Größenordnung. Es muss betont werden, dass die Angabe eines Viskositätswertes allein bei Substanzen mit Viskositäten über 10000 Pa·s nicht mehr sinnvoll ist. | |||

Die Einheit der Viskosität ist Millipascalsekunden ''mPa·s'', identisch mit der früher gebräuchlichen Einheit Centipoise ''cP'' (fälschlicherweise auch ''cps'', ''cp'' oder ''cPs'') im CGS-System. | |||

{| class="wikitable" | |||

|+ Typische Viskositätswerte bei 20°C | |||

|- | |||

! Substanz !! η in mPa·s (cP) | |||

|- | |||

| Diethylether || 0,24 | |||

|- | |||

| Octan || 0,54 | |||

|- | |||

| Petroleum || 0,65 | |||

|- | |||

| Wasser || 1,00 | |||

|- | |||

| Traubensaft || 2 - 5 | |||

|- | |||

| Motoröl (25°C) || ≈ 100 | |||

|- | |||

| Olivenöl || ≈ 10<sup>2</sup> | |||

|- | |||

| Paraffinöl || ≈ 10<sup>2</sup> - 10<sup>6</sup> | |||

|- | |||

| Glycerin || 1480 | |||

|- | |||

| Honig || ≈ 10<sup>4</sup> | |||

|- | |||

| Bitumen || ≈ 10<sup>7</sup> - 10<sup>14</sup> | |||

|- | |||

| Asphalt || ≈ 10<sup>11</sup> - 10<sup>16</sup> | |||

|- | |||

| Glas || ≈ 10<sup>22</sup> - 10<sup>24</sup> | |||

|} | |||

Exemplarischer Wert für Resin: Viskosität: 300-400 cPs (bei 25°C) | |||

<br clear="all"> | |||

== Volumenschrumpfung == | == Volumenschrumpfung == | ||

Volumenschrumpfung: 3,72-4,24% | [[Datei:GHAG RadPolymerisation-vdW+kovalenterAbstand.png|mini|Polymerisation: Van-der-Waals- und kovalenter Abstand]] (''Volume Shrinkage'') Die Schrumpfung, die während der Abbindereaktion von Kunststoffen stattfindet, nennt man Polymerisationsschrumpfung. Das Schrumpfen wird sowohl bei der Polymerisation als auch bei der Vernetzung (Härtung) von Monomeren beobachtet. Diese Volumenschrumpfung wird durch verschiedene Faktoren verursacht. Die Hauptursache liegt darin, dass sich die Monomere von der Van-der-Waals-Distanz zum kovalenten Abstand bewegen, wenn eine kovalente Bindung während der Polymerisation gebildet wird (Abstandsverringerung um 1,8 Å). | ||

Der Wechsel von der Doppelbindung zu einer längeren Einfachbindung führt zu einer leichten Ausdehnung (+0,2 Å). Je nach verwendetem Material treten Schrumpfungen im Bereich zwischen etwa 1,5–3 % und mehr auf, Ziel ist es, den Schrumpfungsgrad so gering wie möglich zu halten.<ref>https://de.wikipedia.org/wiki/Polymerisationsschrumpfung (abgerufen am 05.09.2023)</ref> | |||

Siehe auch: [[#Lineare Schrumpfung|Lineare Schrumpfung]]. | |||

Exemplarischer Wert für ausgehärtetes Resin: Volumenschrumpfung: 3,72-4,24 % | |||

<br clear="all"> | |||

== Wärmeausdehnung == | |||

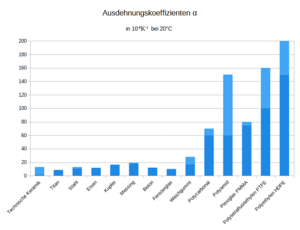

[[Datei:Ausdehnungskoeffizienten.png|mini|Verschiedene lineare Ausdehnungskoeffizienten α bei 20°C]] | |||

(''Thermal Expansion'') Wie alle physikalischen Körper verändern Kunststoffteile bei Schwankungen in ihrer Temperatur die Dichte und daraus folgend die geometrischen Abmessungen, wie Längenmaße, Flächeninhalte und Volumen. Das Maß dieser Änderung wird durch den Wärmeausdehnungskoeffizienten bestimmt.<ref>https://www.kern.de/de/kunststofflexikon/waermeausdehnung (abgerufen am 06.09.2023)</ref> | |||

Der Längenausdehnungskoeffizient ''α'' eines Festkörpers der Länge ''l'' beschreibt also die relative Längenänderung ''Δl'' bei Temperaturänderung ''ΔT''. Er kann, über einen größerea Temeperaturintervall betrachtet, Nichtlinearitäten aufweisen. | |||

{{Gleichung | |||

|Grafik=Datei:Formel Längenausdehnung.png | |||

|Nummer=9 | |||

}} | |||

Die Dimension der Längenausdehnung ist somit ''K<sup>-1</sup>'' (pro Kelvin). | |||

Ein Koeffizient von 70 · 10<sup>-6</sup>K<sup>-1</sup> bedeutet, dass sich ein Körper mit 1 m Länge linear um 70 μm ausdehnt, wenn er um 1 °C erwärmt wird. Bei Erwärmung desselben Materials um 50 °C und einem 10 m-Stab wäre es das 500fache, also 35000 μm oder 35 mm Ausdehnung. | |||

Die Volumenausdehnung ''γ'' ist bei kleinen Temperaturänderungen näherungsweise das Dreifache der Längenausdehnung ''α''.<ref>https://de.wikipedia.org/wiki/Ausdehnungskoeffizient (abgerufen am 06.09.2023)</ref> | |||

{{Gleichung | |||

|Grafik=Datei:Formel Volumenausdehnung.png | |||

|Nummer=10 | |||

}} | |||

Der Raumausdehnungskoeffizient hat wie der Längenausdehnungskoeffizient die Einheit ''K<sup>-1</sup>'' (pro Kelvin). Er gibt das Verhältnis zwischen der relativen Volumenzunahme und der Temperaturänderung eines Körpers an. | |||

== Wärmeformbeständigkeit == | |||

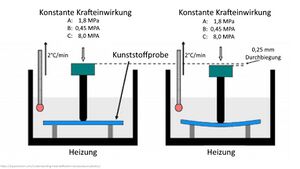

[[Datei:Wärmeformbeständigkeit.jpg|mini|Messung der Wärmeformbeständigkeitstemperatur HDT<ref>https://aipprecision.com/understanding-heat-deflection-temperature-plastics/ (abgerufen am 06.09.2023)</ref>]] | |||

('''''H'''eat '''D'''eflection '''T'''emperature'') Die '''Wärmeformbeständigkeit''' (HDT) oder Wärmeverformungstemperatur ist ein Maß für den Widerstand eines Polymers gegen Veränderungen unter einer bestimmten Belastung bei erhöhter Temperatur. Sie wird auch als "Verformungstemperatur unter Last" (DTUL) oder "Wärmeverformungstemperatur unter Last (HDTUL)" bezeichnet. Grundsätzlich wird damit die Steifigkeit eines Materials bei steigender Temperatur geprüft. | |||

Sie ist die Temperatur, bei der ein Polymerprüfstab unter einem bestimmten Gewicht um 0,25 mm gebogen wird. Es handelt sich um eine der beiden grundlegenden Prüfmethoden, mit denen ein Wert für die Leistung eines Kunststoffs bei hohen Temperaturen ermittelt wird. Der Wert von 0,25 mm ist willkürlich und hat keine signifikante Bedeutung.<ref>https://aipprecision.com/understanding-heat-deflection-temperature-plastics/ (abgerufen am 06.09.2023)</ref> | |||

HDT/A entspricht einer Biegebelastung von 1,8 MPa, HDT/B von 0,45 MPa und HDT/C von 5 MPa.<ref>https://www.kern.de/de/kunststofflexikon/waermeformbestaendigkeit (abgerufen am 06.09.2023)</ref> | |||

Die Wärmeformbeständigkeit entspricht einer Abschätzung und kann kaum für eine vernünftige Vorhersage für die Funktionsweise eines Bauteils dienen, da zu viele Faktoren diesen Wert beeinflussen können: Dauer der Exposition, Geschwindigkeit des Temperaturanstiegs, Bauteilgeometrie, Polymersorte, Vorhandensein von Verstärkungsmitteln, Füllstoffen oder Weichmachern, u.a.m.. | |||

Exemplarischer Wert für ausgehärtetes Resin: Wärmeformbeständigkeit HDT A ISO 75 74 °C, HDT B ISO 75 121 °C | |||

<br clear="all"> | |||

== Zugfestigkeit == | == Zugfestigkeit == | ||

Zugfestigkeit: | [[Datei:Spannungs-Dehnungs-Diagramm Kenngrößen.png|mini|Spannungs-Dehnungs-Diagramm mit Kenngrößen]] | ||

(''Ultimate Tensile Strength'') Maximal ertragbare Spannung, ab der sich der Werkstoff einschnürt und bricht. Im Spannungs-Dehnungs-Diagramm ist die Zugfestigkeit der höchste Punkt der Kurve als maximal erreichte Zugkraft ''F<sub>Z</sub>'' bezogen auf den ursprünglichen Querschnitt ''A<sub>0</sub>'' der genormten Zugprobe: | |||

{{Gleichung | |||

|Grafik=Datei:Formel Zugfestigkeit.png | |||

|Nummer=11 | |||

}} | |||

Die Dimension der Zugfestigkeit ist Kraft pro Fläche mit den Maßeinheiten N/mm² oder MPa. Als Formelzeichen der Zugfestigkeit werden u. a. verwendet: ''R<sub>m</sub>'', ''R<sub>Z</sub>'', ''σ<sub>M</sub>'', ''σ<sub>m</sub>'', ''σ<sub>B</sub>'', ''β<sub>Z</sub>'' oder ''f<sub>ct</sub>''.<ref>https://de.wikipedia.org/wiki/Zugfestigkeit (abgerufen am 07.09.2023)</ref> | |||

Bei hoher Sicherheitsrelevanz müssen die Bauteile hohe Zugfestigkeiten aufweisen. | |||

Exemplarischer Wert für ausgehärtetes Resin: Zugfestigkeit 50 MPa, Tensile strength at yield σ<sub>M</sub> ISO 527 74,4 MPa | |||

<br clear="all"> | |||

== Zugmodul == | == Zugmodul == | ||

Auch Zug-E-Modul, siehe [[#Elastizitätsmodul|Elastizitätsmodul]]. | |||

== | == Vergleichstabelle == | ||

{| class="wikitable" | |||

|+ Vergleichstabelle PrimaCreator Resine | |||

|- | |||

! Eigenschaft !! Standard !! Tough !! Strong !! Dental !! Einheit | |||

|- | |||

! Viskosität (25°C) | |||

| 100 - 150 || 150 - 350 || 300 - 650 || 50 - 170 || MPa·s | |||

|- | |||

! Dichte | |||

| 1,05 - 1,13 || 1,05 - 1,25 || 1,05 - 1,25 || 1,05 - 1,25 || g/cm³ | |||

|- | |||

! Shore D-Härte | |||

| 85 - 88 || 76 - 80 || 75-78 ±10% || 85 - 88 || 1 | |||

|- | |||

! Elastizitätsmodul | |||

| k.A. || 1,86 - 2,645 || 197,4 ±10% || 433,36 ±10% || MPa | |||

|- | |||

! Zugfestigkeit | |||

| 42,0 || k.A. || 19,9 ±10% || 30,59 ±10% || MPa | |||

|- | |||

! Biegeelastizitätsmodul | |||

| k.A. || 1,192 - 2,525 || 420,8 ±10% || 881,08 ±10% || MPa | |||

|- | |||

! Biegefestigkeit | |||

| 60 || 60 - 80 || 12,6 ±10% || 39,81 ±10% || MPa | |||

|- | |||

! Bruchdehnung | |||

| 10% || 11 - 21 || 75,7 ±10% || 8,85 ±10% || % | |||

|- | |||

! Maximum pulling strength | |||

| k.A. || k.A. || 830 ±10% || 1272,04 ±10% || N | |||

|- | |||

! Kerbschlagzähigkeit | |||

| k.A. || 60-80 || 736 ±10% || 133,97 ±10% || J/m | |||

|- | |||

! Glasübergangstemperatur | |||

| k.A. || k.A. || 70 || 80 || °C | |||

|- | |||

! Streckgrenzenlängung | |||

| k.A. || k.A. || 6,59 ±10% || k.A. || % | |||

|- | |||

! Wärmeausdehnung | |||

| k.A. || 97 || k.A. || k.A. || 10<sup>-6</sup>/K | |||

|} | |||

[[ | == Linkliste zum Thema Kunststoffeigenschaften == | ||

=== Datensammlungen === | |||

* Lexikon Kunststoffprüfung https://wiki.polymerservice-merseburg.de/index.php/Hauptseite | |||

* Glossar der Materialprüftechnik https://www.instron.com/de-de/resources/glossary | |||

* Materialdatenbank Kremer https://www.kremer.de/materialdb/kunststoff.html | |||

* Kunststofflexikon Fa. Kern https://www.kern.de/de/kunststofflexikon/ | |||

* Technische Datenblätter Fa. Kern https://www.kern.de/de/technische-datenblaetter-kunststoffe | |||

* Dynamische Richtwerttabelle Fa. Kern https://www.kern.de/de/richtwerttabelle | |||

* Technisches Datenblatt ABS [[TDS Acrylnitril/Butadien/Styrol (ABS)]] | |||

=== Videos === | |||

* Video Eigenschaften von Kunststoffen https://www.youtube.com/watch?v=XNMLhsLMpTQ | |||

* Playlist Werkstoffe https://www.youtube.com/playlist?list=PLuEePVBFb7Esb2hmC7gxX2-Taj9SnNsn- | |||

=== Tools === | |||

* Formeleditor online https://editor.codecogs.com/ | |||

* Wortwolken online https://www.wortwolke24.de/ | |||

* Tabellenkonverter online https://tableconvert.com/de/mediawiki-generator | |||

{{refs}} | |||

[[Kategorie:3D-Druck]] | |||

[[Kategorie:Polymer]] | |||

Aktuelle Version vom 7. September 2023, 05:46 Uhr

Absorptionsbande

(Absorption Band) Die Resinhersteller geben für die Belichtung der UV-härtbaren Kunststoffe meist einen Wellenlängenbereich an, z.B. 355 nm - 410 nm. Wellenlängen innerhalb dieses Bereichs können die Polymerisation initiieren. Das liegt im sensiblen Bereich der üblichen Photoinitiatoren von 250 – 450nm.

- Epoxidharze (kaum Schrumpfung, SLA-Drucker) 355 nm

- Acrylat-/Methacrylat-Chemie (Schrumpfung, LCD-Drucker) 385 - 405 nm[1]

Biegemodul, Biegeelastizitätsmodul

(Flexural Modulus (of Elasticity)) Der Biegemodul ist ein Maß für die Steifigkeit des Materials und gibt an, wie gut es Biegebelastungen widerstehen kann. Der Biegemodul Ef wird zumeist im Dreipunkt- oder Vierpunktbiegeversuch bei quasistatischer Beanspruchung an Kunststoffen bestimmt, und zwar im linear elastischen und linear-viskoelastischen Deformationsbereich als Sekantenmodul zwischen 0,05 und 0,25 % Randfaserdehnung.[2]

Je nach Art des Biegeversuchs werden unterschiedliche Prüfeinrichtungen verwendet, im konkreten messtechnischen Fall sind die geometrischen Bedingungen und der Messort zu beachten.[3] Die allgemeine Berechnung der Biegemoduls ist wie folgt:

| (1) |

Exemplarischer Wert für ausgehärtetes Resin: Elastizitätsmodul Biegeelastizitätsmodul: 601,542 MPa ± 10%

Biegefestigkeit

(Flexural Strength) Die Biegefestigkeit gibt Aufschluss über die maximale Belastung, die das Material in Biegung aufnehmen kann, bevor es bricht.[4]

Exemplarischer Wert für ausgehärtetes Resin: Biegefestigkeit 60 MPa

Brennbarkeit

(Combustibility) Die Brandverhalten nach UL94-Norm hat sich weltweit für die Einstufung der Flammwidrigkeit und Brandsicherheit von Kunststoffen durchgesetzt. Sechs Klassen werden unterschieden.[5] Dabei sind Standardkunststoffe wie PE und PP sowie Konstruktionskunststoffe wie POM, PA und PET leicht entflammbar. Einige Hochleistungskunststoffe können als schwer entflammbarer oder entzündbarer Kunststoff, nicht brennbarer Kunststoff oder selbstverlöschend eingestuft werden.[6]

Bruchdehnung

(Elongation at Break) Die Bruchdehnung gibt die bleibende Verlängerung der Zugprobe nach dem Bruch, bezogen auf die Anfangsmesslänge, an. Sie kann, je nach Werkstoffart, unterschiedlich definiert und auch mit unterschiedlichen Symbolen bzw. Formelzeichen bezeichnet sein (A, εb, εR).

Bei Kunststoffen ist die Bruchdehnung εb der zuletzt aufgezeichnete Dehnungswert, bevor die Spannung auf weniger als oder gleich 10 % der Festigkeit abgefallen ist. Sie wird als Größe der Dimension 1 oder in Prozent (%) angegeben.[7]

| Thermoplaste | A bis ≈ 100% |

| Elastomere | A bis ≈ 1000% |

| Duroplaste | A bis ≈ 10% |

Exemplarischer Wert für ausgehärtetes Resin: Bruchdehnung 32 %

Brucheinschnürung

Die Brucheinschnürung Z ist ein Verformungskennwert und gibt anschaulich an, um wie viel Prozent sich der Querschnitt der Probe nach dem Bruch Su im Vergleich zum Ausgangsquerschnitt S0 verringert hat.

| (6) |

Eine hohe Brucheinschnürung bedeutet im Allgemeinen eine gute Duktilität des Werkstoffes, während eine geringe Brucheinschnürung auf einen eher spröden Werkstoff schließen lässt.

Chemikalienbeständigkeit

(Chemical Resistance) Chemieresistente Kunststoffe dürfen sich im dauernden Kontakt mit Chemikalien nicht auflösen. Eine chemische Korrosion muss wirksam verhindert werden. Untersucht wird die Beständigkeit gegen

| Beispiel ABS | ||

|---|---|---|

|

→ mineralische Schmierstoffe |

+ |

Symbole: + beständig o bedingt beständig - unbeständig |

Mit steigendem Fluorgehalt eines Polymers, erhöht sich auch die Beständigkeit gegen aggressive Chemikalien und hohe Temperaturen, z.B. FEP-Folie.[9]

Dehngrenze

(Yield Strength) Spannung, bei welcher der Werkstoff bezogen auf die Anfangslänge eine bestimmte bleibende Dehnung erfährt. Sie wird bei technischen Werkstoffen anstelle der Streckgrenze angegeben („Ersatzstreckgrenze“), insbesondere natürlich dann, wenn der Werkstoff keine erkennbare Streckgrenzenlängung aufweist.

In der Regel wird die 0,2-%-Dehngrenze oder Elastizitätsgrenze Rp0,2 angegeben, die bleibende plastische Dehnung (Index p) beträgt nach Entlastung 0,2 %. Gelingt die Bestimmung wegen hoher Duktilität der Kunststoffe nur ungenau, wird stattdessen eine 2-%-Dehngrenze angegeben.[11]

Hochbelastete Werkstoffe sollten - analog zur Streckgrenze - eine möglichst hohe Dehngrenze haben.

Dichte

(Density) Die Dichte ist definiert als der Quotient aus Masse und Volumen:

| (2) |

Im Vergleich zu anderen Werkstoffen ist die Dichte von Kunststoffen relativ klein, meist nur wenig über der von Wasser (1 g/cm³) und manchmal sogar darunter.

Exemplarischer Wert für ausgehärtetes Resin: Dichte: 1.05 - 1.13 g/cm³

Duktilität

(Ductility) Duktilität ist die Eigenschaft eines Werkstoffs, sich unter Scherbelastung vor einem Bruch dauerhaft plastisch zu verformen. Das Verhalten wird üblicherweise im Spannungs-Dehnungs-Diagramm dargestellt. Anhand des Grades der Verformbarkeit bis zur Bruchdehnung A lassen sich drei Arten von Werkstoffen unterscheiden:

- spröde Werkstoffe: A ≤ 0,1 %

- duktile Werkstoffe: A ≈ 10 % (z.B. Duroplaste)

- superplastische Werkstoffe: A ≈ 1000 % (z.B. Elastomere)

duktil |

|

spröde |

|

Elastizitätsmodul

(Young's Modulus) Elastizität ist die Eigenschaft eines Körpers oder Werkstoffes, unter Krafteinwirkung seine Form zu verändern und bei Wegfall der einwirkenden Kraft in die Ursprungsform zurückzukehren. Der Elastizitätsmodul (E-Modul, Zugmodul, Elastizitätskoeffizient, Dehnungsmodul) gibt den proportionalen Zusammenhang zwischen Spannung und Dehnung bei der Verformung eines festen Körpers an, er entspricht der Steigung im Spannungs-Dehnungs-Diagramm im Hookeschen Bereich und ist ein Maß für die Steifigkeit des Werkstoffs.[14]

| (3) |

Dabei bezeichnet ![]() die mechanische Spannung, also das Verhältnis Kraft pro Fläche, und

die mechanische Spannung, also das Verhältnis Kraft pro Fläche, und ![]() die Dehnung. Die Dehnung ε ist das Verhältnis von Längenänderung Δl zur Ursprungslänge l0. Sie wird als Zahl oder als Prozentwert angegeben. Werkstoffe für Bauteile, die sich nur gering elastisch verformen dürfen, müssen hohe E-Moduln aufweisen.

die Dehnung. Die Dehnung ε ist das Verhältnis von Längenänderung Δl zur Ursprungslänge l0. Sie wird als Zahl oder als Prozentwert angegeben. Werkstoffe für Bauteile, die sich nur gering elastisch verformen dürfen, müssen hohe E-Moduln aufweisen.

Exemplarischer Wert für ausgehärtetes Resin: Elastizitätsmodul 1800 MPa

Festigkeit

Die Festigkeit eines Werkstoffes beschreibt die Beanspruchbarkeit durch mechanische Belastungen, bevor es zu einem Versagen (unzulässige Verformung, Bruch) kommt. Das entspricht der maximalen (technischen) Spannung, der ein Werkstoff während seiner Verformung widersteht. Je nach Werkstoff, Werkstoffzustand, Temperatur, Art der Belastung und Belastungsgeschwindigkeit können unterschiedliche Festigkeiten erreicht werden:

- Bruchfestigkeit,

- Zugfestigkeit,

- Druckfestigkeit,

- Biegefestigkeit,

- Torsionsfestigkeit

u.s.w..

Verschiedene Festigkeitskennwerte können Spannung-Dehnungs-Diagrammen entnommen werden.[15]

Glasübergangstemperatur

(Glas Transition Temperature) Die Glasübergangstemperatur TG bei amorphen Kunststoffen und die Schmelztemperatur TS bei kristallinen Kunststoffen beziehen sich auf jeweils andere physikalische Vorgänge. In der Praxis haben sie jedoch für den Einsatzfall die gleiche Konsequenz: Bei diesen Temperaturen verliert der Kunststoff seine Stabilität und er wird plastisch verformbar.[16] Ein Glasübergang ist kein Phasenübergang erster Ordnung und daher auch nicht mit einer exakten Temperatur verknüpft wie der Schmelzpunkt bei Kristallen. Teilkristalline Kunststoffe (viele gebräuchliche Kunststoffe weisen einen kristallinen Anteil von 10 bis 80 % auf) besitzen sowohl eine Glasübergangstemperatur, unterhalb derer die amorphe Phase einfriert (einhergehend mit Versprödung), als auch eine Schmelztemperatur, bei der sich die kristalline Phase auflöst. Die Schmelztemperatur trennt den entropieelastischen Bereich deutlich vom Fließbereich. [17]

Exemplarischer Wert für ausgehärtetes Resin: Glasübergangstemperatur: 100 ℃

Härte

Siehe Shore-Härte, Rockwell-Härte

Kerbschlagzähigkeit

(Notched Impact Strength) Die Kerbschlagzähigkeit ist ein Maß für die Widerstandsfähigkeit eines Werkstoffs gegen eine schlagartige (dynamische) Beanspruchung. Die Einheit ist die geleistete Kerbschlagarbeit bezogen auf die Bruchfläche (Joule pro Fläche J/cm²). Das eingeführte Verfahren zur Messung der Kerbschlagzähigkeit ist der Kerbschlagbiegeversuch. Der Versuch besteht darin, dass ein Pendelhammer mit einer bestimmten kinetischen Energie auf die ungekerbte Rückseite der Probe trifft und sie dabei zerschlägt. Dabei wird im Moment des Aufschlagens auf die Probe ein Teil der kinetischen Energie des Hammers durch Verformungsprozesse in der Probe absorbiert. Der Betrag dieser Energie ist je nach Material und Temperatur unterschiedlich. Entsprechend der Energie, die während des Zerschlagens von der Probe absorbiert wird, schwingt der Pendelhammer auf der anderen Seite weniger hoch.[18]

| (4) |

Im Unterschied zu der Prüfung von gekerbten Prüfkörpern in der Charpy-Anordnung, wo der Schlag auf die dem Kerb gegenüberliegende Seite erfolgt, schlägt der Pendelhammer in der IZOD-Anordnung auf die Seite, auf der sich der Kerb befindet.[19]

Exemplarischer Wert für ausgehärtetes Resin: Kerbschlagzähigkeit (IZOD): 41-48 J / m

Lineare Schrumpfung

(Linear Shrinkage) Die Schrumpfung von Acrylaten und Methacrylaten tritt während der Polymerisation auf und wird durch den Ersatz von Fernverbindungen (Van-der-Waals-Kraft) durch starke und kurze kovalente Bindungen zwischen den Kohlenstoffatomen unterschiedlicher Art verursacht.

Der Ersatz dieser Langstreckenverbindungen durch Kurzstreckenverbindungen sind für die Gesamtschrumpfung des Materials verantwortlich, wenn es von einem flüssigen zu einem festen Kunststoff wechselt. Diese Schrumpfung kann schwerwiegende Probleme verursachen, einschließlich des Aufbaus interner Spannungen, die zur Bildung von Defekten oder Dimensionsänderungen führen, die für verschlechterte mechanische Eigenschaften verantwortlich sein können.[20]

Siehe auch: Volumenschrumpfung.

Exemplarischer Wert für ausgehärtetes Resin: Lineare Schrumpfung: 1,05 - 1,35 %

Lüdersdehnung

Siehe Streckgrenzenlängung.

Polymerisationsschrumpfung

Siehe Volumenschrumpfung.

Reißdehnung

Siehe Duktiles Bruchverhalten, Bruchdehnung.

Rockwell-Härte (R/L/M)

(Hardness Rockwell) Es ist eine Prüfvorkraft (Vorlast) aufzubringen, wodurch Einflüsse der Oberfläche minimiert werden. Sie beträgt immer 98,0665 Newton (≙ 10 kg). Danach wird die erheblich größere Prüfzusatzkraft (Hauptkraft, Prüflast) aufgebracht, die den Indenter weiter in den Prüfkörper eindringen lässt. Die Eindringtiefe wird bei wirkender Vorlast und Hauptlast messtechnisch erfasst.

Nach einer Einwirkdauer der Vorkraft von 10 s wird die Prüfkraft aufgebracht und nach einer Haltezeit von 15 s wird entlastet. Die verbleibende Eindringtiefe h bei wirkender Vorkraft wird in Millimeter gemessen und die Rockwellhärte HR kann entsprechend der nachfolgend angegebenen Definition ermittelt werden.[22]

| (5) |

Es gibt etwa 30 Härteskalen. Davon haben sich die Skalen R, L und M für die verschiedenen Härtebereiche von Kunststoffen durchgesetzt. Liegt die nach dieser Formel ermittelte Härtezahl außerhalb des Bereiches zwischen 50 und 115, so ist eine andere Härteskala zu wählen.

| Skala | Symbol | Prüflast F | Kugeldurchmesser | Anwendungsbereich |

|---|---|---|---|---|

| Härteskala R | HRR | 588,4 N (≙ 60 kg) | 12,70 mm (½″) | weiche Werkstoffe |

| Härteskala L | HRL | 588,4 N (≙ 60 kg) | 6,35 mm (¼″) | mittelharte Werkstoffe |

| Härteskala M | HRM | 980,7 N (≙ 100 kg) | 6,35 mm (¼″) | harte Werkstoffe |

Exemplarischer Wert (ABS): Rockwell-Härte R104

Schlagfestigkeit

Siehe Schlagzähigkeit.

Schlagzähigkeit

(Impact Strength) Die Schlagzähigkeit ist ein Maß für die Fähigkeit des Werkstoffes, Stoßenergie und Schlagenergie zu absorbieren, ohne zu brechen. Dabei bestimmen eine Vielzahl an Faktoren die Schlagfestigkeit eines Bauteils:

- Wandstärke

- Form und Größe des Bauteils

- Temperaturen und

- Stoßgeschwindigkeit

Gemessen wird die Schlagzähigkeit mit Hilfe eines Schlaghammers. Die Schlagzähigkeit wird berechnet als das Verhältnis aus Schlagarbeit und Probekörperquerschnitt (Maßeinheit kJ∕m² ). Für die Schlagfestigkeit gibt es drei verschiedene Messmethoden.

- Izod-Schlagzähigkeit. Bei der Izod-Schlagzähigkeit wird der Prüfkörper hochkant eingespannt.

- Charpy-Schlagzähigkeit. Bei der Charpy-Schlagzähigkeit wird er an den beiden Enden gehalten und in der Mitte angeschlagen. Werkstoffe mit einer sehr hohen Schlagzähigkeit brechen nicht.

- Kerbschlagzähigkeit. Die Kerbschlagzähigkeit wird mit einer gekerbten Probe gemessen. Aufgrund der Spannungskonzentration liegen die Werte deutlich tiefer.

Schrumpfung

Siehe Lineare Schrumpfung.

Shore-Härte (A/D)

(Shore Hardness) Das Kernstück des Shore-Härte-Prüfers (Durometer) besteht aus einem federbelasteten Stift aus gehärtetem Stahl. Dessen Eindringtiefe in das zu prüfende Material ist ein Maß für die Shore-Härte, die auf einer Skala von 0 Shore (2,5 Millimeter Eindringtiefe) bis 100 Shore (0 Millimeter Eindringtiefe) gemessen wird. Eine hohe Zahl bedeutet also eine große Härte.[25]

Es gibt zwei Härteskalen:

- Die A-Skala ist für weiche (gummiartige) Werkstoffe vorgesehen, und es wird mit einem Kegelstumpf gemessen.

- Die D-Skala ist für härtere Werkstoffe vorgesehen, und es wird mit einem Kegel (Nadel mit einer abgerundeten Spitze, R = 0,1 mm) gemessen.[26]

Bei der Bestimmung der Shore-Härte spielt die Temperatur eine entscheidende Rolle, so dass die Messungen in einem eingeschränkten Temperaturintervall von 23 °C ± 2 K normgerecht durchgeführt werden müssen. Für die Ermittlung der temperaturabhängigen Härte kann jedoch auch eine Temperierkammer verwendet werden. Ein Vorteil der Härteprüfverfahren nach Shore ist die Möglichkeit des mobilen Einsatzes an Bauteilen, da oftmals Handgeräte zum Einsatz kommen.

Exemplarischer Wert für ausgehärtetes Resin: Härte: 85-88 Shore D

Streckgrenze

(Yield Strength) Die Streckgrenze Re oder σy bezeichnet diejenige mechanische Spannung, bis zu der ein Werkstoff elastisch verformbar ist.[28]

- Bei Unterschreiten der Streckgrenze kehrt das Material nach Entlastung elastisch in seine ursprüngliche Form zurück (Hookescher Bereich),

- bei Überschreiten der Streckgrenze verbleibt eine plastische Formveränderung, bei einer Zugprobe also eine Dehnung.

Bei vielen Werkstoffen ist die Streckgrenze im Zugversuch nicht eindeutig identifizierbar bzw. nicht ausgeprägt, weshalb stattdessen eine Ersatzstreckgrenze, die 0,2-%-Dehngrenze, verwendet wird. Die Ermittlung der Streckgrenze im Zugversuch ist stark geschwindigkeits- und temperaturabhängig.

Exemplarischer Wert (ABS): Streckspannung nach ISO 527 45 MPa

Streckgrenzenlängung

(Yield Point Elongation) Bei Materialien, die eine Streckgrenze besitzen, ist die Streckgrenzenlängung (YPE) die Differenz zwischen der Längung der Probe zum Beginn und zum Ende einer diskontinuierlichen Streckung (der Bereich, in dem die Dehnung ohne Spannungsanstieg zunimmt).[29]

In diesem kurzen Bereich dehnt sich die Probe praktisch ohne dass hierfür eine merkliche Erhöhung der Spannung erforderlich wäre. Ein solches kurios erscheinende Werkstoffverhalten wird auch als Streckgrenzeneffekt bezeichnet. Der plastische Verformungsbereich wird auch als Bereich der Lüdersdehnung bezeichnet.[30]

Dieser Effekt ist besonders gut beim Stahl untersucht.

Exemplarischer Wert für ausgehärtetes Resin: Yield point elongation: 6.59% ±10%

Streckgrenzenverhältnis

(Yield Strength Ratio) Das Streckgrenzenverhältnis (auch Dehngrenzenverhältnis) ist ein Maß für die Bruchgefahr bei Überschreiten der Streckgrenze (Elastizitätsgrenze). Sie ist das Verhältnis von Streckgrenze zu Zugfestigkeit (7) bzw. von Ersatzstreckgrenze zu Zugfestigkeit (8).

| (7) | ||

| (8) |

Je größer das Streckgrenzenverhältnis, desto näher liegen Zugfestigkeit und Streckgrenze beieinander. Dies bedeutet, dass im Falle einer Überlast (Überschreiten der Streckgrenze) nur eine geringe Sicherheitsreserve vorhanden ist, bevor das Material bei Erreichen der Zugfestigkeit schließlich einschnürt und dann zu Bruch geht.

Dies bedeutet jedoch auch, dass die Festigkeit des Werkstoffes zu einem großen Teil genutzt werden kann.[31]

Sicherheitsrelevante Bauteile sollten ein möglichst geringes Streckgrenzenverhältnis aufweisen, das entspricht einem hohen Verformungsvermögen (hohe Duktilität).

Exemplarischer Wert für gehärteten Stahl: Streckgrenzenverhältnis 0,95

Thermische Verformung

Siehe Wärmeformbeständigkeit.

Viskosität

(Viscosity) Die Viskosität η bezeichnet die Zähflüssigkeit oder Zähigkeit von Flüssigkeiten und Gasen (Fluiden).[33] Je größer die Viskosität, desto dickflüssiger ist das Fluid. Die Viskosität von festen Kunststoffen ist generell sehr hoch und damit schwer bestimmbar, stattdessen werden häufig Begriffe wie Duktilität, Sprödigkeit und Plastizität verwendet.[34]

Bei Polymeren gibt es einen sehr breiten Bereich an Viskositäten, der im Wesentlichen von der Kettenlänge und deren Verzweigungsstruktur, aber auch von der Schergeschwindigkeit abhängt, da sie Strukturviskosität aufweisen. Es ist deshalb nicht sinnvoll, für Polymere einen einzigen Viskositätswert anzugeben. Die genannten Werte dienen nur als Größenordnung. Es muss betont werden, dass die Angabe eines Viskositätswertes allein bei Substanzen mit Viskositäten über 10000 Pa·s nicht mehr sinnvoll ist.

Die Einheit der Viskosität ist Millipascalsekunden mPa·s, identisch mit der früher gebräuchlichen Einheit Centipoise cP (fälschlicherweise auch cps, cp oder cPs) im CGS-System.

| Substanz | η in mPa·s (cP) |

|---|---|

| Diethylether | 0,24 |

| Octan | 0,54 |

| Petroleum | 0,65 |

| Wasser | 1,00 |

| Traubensaft | 2 - 5 |

| Motoröl (25°C) | ≈ 100 |

| Olivenöl | ≈ 102 |

| Paraffinöl | ≈ 102 - 106 |

| Glycerin | 1480 |

| Honig | ≈ 104 |

| Bitumen | ≈ 107 - 1014 |

| Asphalt | ≈ 1011 - 1016 |

| Glas | ≈ 1022 - 1024 |

Exemplarischer Wert für Resin: Viskosität: 300-400 cPs (bei 25°C)

Volumenschrumpfung

(Volume Shrinkage) Die Schrumpfung, die während der Abbindereaktion von Kunststoffen stattfindet, nennt man Polymerisationsschrumpfung. Das Schrumpfen wird sowohl bei der Polymerisation als auch bei der Vernetzung (Härtung) von Monomeren beobachtet. Diese Volumenschrumpfung wird durch verschiedene Faktoren verursacht. Die Hauptursache liegt darin, dass sich die Monomere von der Van-der-Waals-Distanz zum kovalenten Abstand bewegen, wenn eine kovalente Bindung während der Polymerisation gebildet wird (Abstandsverringerung um 1,8 Å).

Der Wechsel von der Doppelbindung zu einer längeren Einfachbindung führt zu einer leichten Ausdehnung (+0,2 Å). Je nach verwendetem Material treten Schrumpfungen im Bereich zwischen etwa 1,5–3 % und mehr auf, Ziel ist es, den Schrumpfungsgrad so gering wie möglich zu halten.[35]

Siehe auch: Lineare Schrumpfung.

Exemplarischer Wert für ausgehärtetes Resin: Volumenschrumpfung: 3,72-4,24 %

Wärmeausdehnung

(Thermal Expansion) Wie alle physikalischen Körper verändern Kunststoffteile bei Schwankungen in ihrer Temperatur die Dichte und daraus folgend die geometrischen Abmessungen, wie Längenmaße, Flächeninhalte und Volumen. Das Maß dieser Änderung wird durch den Wärmeausdehnungskoeffizienten bestimmt.[36]

Der Längenausdehnungskoeffizient α eines Festkörpers der Länge l beschreibt also die relative Längenänderung Δl bei Temperaturänderung ΔT. Er kann, über einen größerea Temeperaturintervall betrachtet, Nichtlinearitäten aufweisen.

| (9) |

Die Dimension der Längenausdehnung ist somit K-1 (pro Kelvin).

Ein Koeffizient von 70 · 10-6K-1 bedeutet, dass sich ein Körper mit 1 m Länge linear um 70 μm ausdehnt, wenn er um 1 °C erwärmt wird. Bei Erwärmung desselben Materials um 50 °C und einem 10 m-Stab wäre es das 500fache, also 35000 μm oder 35 mm Ausdehnung.

Die Volumenausdehnung γ ist bei kleinen Temperaturänderungen näherungsweise das Dreifache der Längenausdehnung α.[37]

| (10) |

Der Raumausdehnungskoeffizient hat wie der Längenausdehnungskoeffizient die Einheit K-1 (pro Kelvin). Er gibt das Verhältnis zwischen der relativen Volumenzunahme und der Temperaturänderung eines Körpers an.

Wärmeformbeständigkeit

(Heat Deflection Temperature) Die Wärmeformbeständigkeit (HDT) oder Wärmeverformungstemperatur ist ein Maß für den Widerstand eines Polymers gegen Veränderungen unter einer bestimmten Belastung bei erhöhter Temperatur. Sie wird auch als "Verformungstemperatur unter Last" (DTUL) oder "Wärmeverformungstemperatur unter Last (HDTUL)" bezeichnet. Grundsätzlich wird damit die Steifigkeit eines Materials bei steigender Temperatur geprüft.

Sie ist die Temperatur, bei der ein Polymerprüfstab unter einem bestimmten Gewicht um 0,25 mm gebogen wird. Es handelt sich um eine der beiden grundlegenden Prüfmethoden, mit denen ein Wert für die Leistung eines Kunststoffs bei hohen Temperaturen ermittelt wird. Der Wert von 0,25 mm ist willkürlich und hat keine signifikante Bedeutung.[39]

HDT/A entspricht einer Biegebelastung von 1,8 MPa, HDT/B von 0,45 MPa und HDT/C von 5 MPa.[40]

Die Wärmeformbeständigkeit entspricht einer Abschätzung und kann kaum für eine vernünftige Vorhersage für die Funktionsweise eines Bauteils dienen, da zu viele Faktoren diesen Wert beeinflussen können: Dauer der Exposition, Geschwindigkeit des Temperaturanstiegs, Bauteilgeometrie, Polymersorte, Vorhandensein von Verstärkungsmitteln, Füllstoffen oder Weichmachern, u.a.m..

Exemplarischer Wert für ausgehärtetes Resin: Wärmeformbeständigkeit HDT A ISO 75 74 °C, HDT B ISO 75 121 °C

Zugfestigkeit

(Ultimate Tensile Strength) Maximal ertragbare Spannung, ab der sich der Werkstoff einschnürt und bricht. Im Spannungs-Dehnungs-Diagramm ist die Zugfestigkeit der höchste Punkt der Kurve als maximal erreichte Zugkraft FZ bezogen auf den ursprünglichen Querschnitt A0 der genormten Zugprobe:

| (11) |

Die Dimension der Zugfestigkeit ist Kraft pro Fläche mit den Maßeinheiten N/mm² oder MPa. Als Formelzeichen der Zugfestigkeit werden u. a. verwendet: Rm, RZ, σM, σm, σB, βZ oder fct.[41]

Bei hoher Sicherheitsrelevanz müssen die Bauteile hohe Zugfestigkeiten aufweisen.

Exemplarischer Wert für ausgehärtetes Resin: Zugfestigkeit 50 MPa, Tensile strength at yield σM ISO 527 74,4 MPa

Zugmodul

Auch Zug-E-Modul, siehe Elastizitätsmodul.

Vergleichstabelle

| Eigenschaft | Standard | Tough | Strong | Dental | Einheit |

|---|---|---|---|---|---|

| Viskosität (25°C) | 100 - 150 | 150 - 350 | 300 - 650 | 50 - 170 | MPa·s |

| Dichte | 1,05 - 1,13 | 1,05 - 1,25 | 1,05 - 1,25 | 1,05 - 1,25 | g/cm³ |

| Shore D-Härte | 85 - 88 | 76 - 80 | 75-78 ±10% | 85 - 88 | 1 |

| Elastizitätsmodul | k.A. | 1,86 - 2,645 | 197,4 ±10% | 433,36 ±10% | MPa |

| Zugfestigkeit | 42,0 | k.A. | 19,9 ±10% | 30,59 ±10% | MPa |

| Biegeelastizitätsmodul | k.A. | 1,192 - 2,525 | 420,8 ±10% | 881,08 ±10% | MPa |

| Biegefestigkeit | 60 | 60 - 80 | 12,6 ±10% | 39,81 ±10% | MPa |

| Bruchdehnung | 10% | 11 - 21 | 75,7 ±10% | 8,85 ±10% | % |

| Maximum pulling strength | k.A. | k.A. | 830 ±10% | 1272,04 ±10% | N |

| Kerbschlagzähigkeit | k.A. | 60-80 | 736 ±10% | 133,97 ±10% | J/m |

| Glasübergangstemperatur | k.A. | k.A. | 70 | 80 | °C |

| Streckgrenzenlängung | k.A. | k.A. | 6,59 ±10% | k.A. | % |

| Wärmeausdehnung | k.A. | 97 | k.A. | k.A. | 10-6/K |

Linkliste zum Thema Kunststoffeigenschaften

Datensammlungen

- Lexikon Kunststoffprüfung https://wiki.polymerservice-merseburg.de/index.php/Hauptseite

- Glossar der Materialprüftechnik https://www.instron.com/de-de/resources/glossary

- Materialdatenbank Kremer https://www.kremer.de/materialdb/kunststoff.html

- Kunststofflexikon Fa. Kern https://www.kern.de/de/kunststofflexikon/

- Technische Datenblätter Fa. Kern https://www.kern.de/de/technische-datenblaetter-kunststoffe

- Dynamische Richtwerttabelle Fa. Kern https://www.kern.de/de/richtwerttabelle

- Technisches Datenblatt ABS TDS Acrylnitril/Butadien/Styrol (ABS)

Videos

- Video Eigenschaften von Kunststoffen https://www.youtube.com/watch?v=XNMLhsLMpTQ

- Playlist Werkstoffe https://www.youtube.com/playlist?list=PLuEePVBFb7Esb2hmC7gxX2-Taj9SnNsn-

Tools

- Formeleditor online https://editor.codecogs.com/

- Wortwolken online https://www.wortwolke24.de/

- Tabellenkonverter online https://tableconvert.com/de/mediawiki-generator

Einzelnachweise

- ↑ https://liqcreate.com/de/Supportartikel/Lineare-Schrumpfung-von-3D-Druckharzen/ (abgerufen am 31.08.2023)

- ↑ https://wiki.polymerservice-merseburg.de/index.php/Biegemodul (abgerufen am 28.08.2023)

- ↑ https://de.wikipedia.org/wiki/Biegeversuch (abgerufen am 28.08.2023)

- ↑ https://de.wikipedia.org/wiki/Biegefestigkeit (abgerufen am 28.08.2023)

- ↑ https://www.kern.de/de/kunststofflexikon/brandverhalten (abgerufen am 29.08.2023)

- ↑ https://www.ensingerplastics.com/de-de/technische-kunststoffe-auswahl/schwer-entflammbar (abgerufen am 29.08.2023)

- ↑ https://de.wikipedia.org/wiki/Bruchdehnung (abgerufen am 28.08.2023)

- ↑ https://www.tec-science.com/de/werkstofftechnik/werkstoffpruefung/zugversuch/ (abgerufen am 03.09.2023)

- ↑ https://www.kern.de/de/kunststofflexikon/chemische-korrosion (abgerufen am 29.08.2023)

- ↑ https://www.einbock-akademie.de/erfahren-sie-wie-sie-einfach-tragreserven-ihrer-bauteile-heben-indem-sie-die-statische-festigkeit-anheben-teil-1/ (abgerufen am 03.09.2023)

- ↑ https://de.wikipedia.org/wiki/Streckgrenze#Dehngrenze_(=_Ersatzstreckgrenze) (abgerufen am 03.09.2023)

- ↑ https://de.wikipedia.org/wiki/Duktilit%C3%A4t (abgerufen am 29.08.2023)

- ↑ http://www.cae-wiki.info/wikiplus/index.php/Materialnichtlinearit%C3%A4t_Mechanik (abgerufen am 28.08.2023)

- ↑ https://de.wikipedia.org/wiki/Elastizit%C3%A4tsmodul (abgerufen am 28.08.2023)

- ↑ https://de.wikipedia.org/wiki/Festigkeit (abgerufen am 30.08.2023)

- ↑ https://www.kern.de/de/kunststofflexikon/glasuebergangstemperatur (abgerufen am 30.08.2023)

- ↑ https://de.wikipedia.org/wiki/Glas%C3%BCbergangstemperatur (abgerufen am 30.08.2023)

- ↑ https://de.wikipedia.org/wiki/Kerbschlagz%C3%A4higkeit (abgerufen am 27.08.2023)

- ↑ https://wiki.polymerservice-merseburg.de/index.php/Kerbschlagbiegeversuch (abgerufen am 27.08.2023)

- ↑ https://liqcreate.com/de/Supportartikel/Lineare-Schrumpfung-von-3D-Druckharzen/ (abgerufen am 31.08.2023)

- ↑ nach https://www.sn-castiron.nl/de/unsere-branchen/rockwell/ (abgerufen am 02.09.2023)

- ↑ https://wiki.polymerservice-merseburg.de/index.php/ROCKWELL-H%C3%A4rte (abgerufen am 02.09.2023)

- ↑ https://www.kern.de/de/kunststofflexikon/rockwellhaerte (abgerufen am 02.09.2023)

- ↑ https://wiki.polymerservice-merseburg.de/index.php/SHORE-H%C3%A4rte (abgerufen am 31.08.2023)

- ↑ https://de.wikipedia.org/wiki/H%C3%A4rte#H%C3%A4rtepr%C3%BCfung_nach_Shore (abgerufen am 31.08.2023)

- ↑ https://www.kern.de/de/kunststofflexikon/shorehaerte (abgerufen am 31.08.2023)

- ↑ https://www.einbock-akademie.de/erfahren-sie-wie-sie-einfach-tragreserven-ihrer-bauteile-heben-indem-sie-die-statische-festigkeit-anheben-teil-1/ (abgerufen am 03.09.2023)

- ↑ https://de.wikipedia.org/wiki/Streckgrenze (abgerufen am 03.09.2023)

- ↑ https://www.instron.com/de-de/resources/glossary/yield-point-elongation (abgerufen am 01.09.2023)

- ↑ https://www.tec-science.com/de/werkstofftechnik/werkstoffpruefung/zugversuch/ (abgerufen am 01.09.2023)

- ↑ https://www.tec-science.com/de/werkstofftechnik/werkstoffpruefung/zugversuch/ (abgerufen am 04.09.2023)

- ↑ https://commons.wikimedia.org/wiki/File:Viscosity_of_liquids_de.svg (abgerufen am 04.09.2023)

- ↑ https://de.wikipedia.org/wiki/Viskosit%C3%A4t (abgerufen am 04.09.2023)

- ↑ https://www.kern.de/de/kunststofflexikon/viskosit%C3%A4t (abgerufen am 04.09.2023)

- ↑ https://de.wikipedia.org/wiki/Polymerisationsschrumpfung (abgerufen am 05.09.2023)

- ↑ https://www.kern.de/de/kunststofflexikon/waermeausdehnung (abgerufen am 06.09.2023)

- ↑ https://de.wikipedia.org/wiki/Ausdehnungskoeffizient (abgerufen am 06.09.2023)

- ↑ https://aipprecision.com/understanding-heat-deflection-temperature-plastics/ (abgerufen am 06.09.2023)

- ↑ https://aipprecision.com/understanding-heat-deflection-temperature-plastics/ (abgerufen am 06.09.2023)

- ↑ https://www.kern.de/de/kunststofflexikon/waermeformbestaendigkeit (abgerufen am 06.09.2023)

- ↑ https://de.wikipedia.org/wiki/Zugfestigkeit (abgerufen am 07.09.2023)